Zváranie nehrdzavejúcej ocele poloautomatické v atmosfére argónu a oxidu uhličitého

Slovo "nehrdzavejúca oceľ" používaná v hovorovej reči je nízkouhlíková oceľ s prídavkom chrómu. V dôsledku interakcie s kyslíkom vytvára chróm ochranný oxidový film, ktorý pôsobí proti korózii kovu.

Slovo "nehrdzavejúca oceľ" používaná v hovorovej reči je nízkouhlíková oceľ s prídavkom chrómu. V dôsledku interakcie s kyslíkom vytvára chróm ochranný oxidový film, ktorý pôsobí proti korózii kovu.

obsah

Ak je zloženie kovovej zliatiny z 12% chrómu, patrí už do kategórie nehrdzavejúcej ocele a má odolnosť proti korózii. Práca s týmto materiálom zároveň vyžaduje určitú prípravu kovu pred zváraním. Kvalita zváracích prác je ovplyvnená výberom režimu pracovného zvárania a správnym výberom spotrebného materiálu.

Povrchová antikorózna vrstva kovu má odolnosť proti zotaveniu. Ako súčasť moderných antikoróznych zliatin môžu byť prítomné v menších množstvách: uhlík, titán, nikel, molybdén, niób. Všetky tieto prvky tiež zvyšujú odolnosť voči korózii a zlepšujú kvalitu ocele.

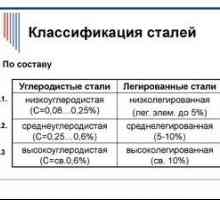

V závislosti od mikroštruktúry, nehrdzavejúcej ocele môžu mať rôzne vlastnosti a uplatňujú sa v rôznych prostrediach:

- Ocel s obsahom chrómu a niklu patrí do austenitickej triedy. Vyznačuje sa vysokou odolnosťou voči hrdzi, plasticity, pevnosti a nemagnetických vlastností.

- Zliatina s obsahom chrómu a železa sa nazýva ferit. Je odolný proti tepelnému vytvrdzovaniu a môže byť použitý v agresívnom prostredí.

- Zliatina s obsahom uhlíka a chrómu sa nazýva martenzitická a používa sa v mierne agresívnom prostredí. Táto aplikácia je vysvetlená vysokou tvrdosťou a zároveň krehkosťou zliatiny.

Vlastnosti nehrdzavejúcej zliatiny

Odporúča sa, aby začínajúci zvárač zohľadnil určité vlastnosti chemického zloženia oceľovej zliatiny, aby vykonal kvalitatívne prácu. Medzi hlavné parametre sa zvyčajne rozlišujú:

- Nízka tepelná vodivosť. Tepelná vodivosť nehrdzavejúcej ocele je nižšia o polovicu v porovnaní s ostatnými kovmi. Počas zvárania sa môže kov roztaviť viac, než je potrebné. Odolnosť voči korózii v dôsledku toho sa zníži. Na odstránenie negatívnych účinkov generátora znížte prúd o 20% a dodatočne ochlaďte šev.

- Minimálny bod tavenia. Aby sa udržala odolnosť proti hrdzi počas prevádzky, udržuje sa optimálny teplotný režim.

- Intergranulárna korózia. Je to výsledok tvorby karbidovej zlúčeniny chrómu a železa. Rozptýlenie, ktoré vedie k korózii kovu, nastáva, keď teplota stúpne o viac ako 500 stupňov. Na odstránenie nežiaducich účinkov sa používajú rôzne metódy chladenia zváraných konštrukcií.

- Vysoká úroveň lineárnej rozťažnosti ocele. Zhutňovanie zliatiny ocele sa vyskytuje v dôsledku vysokých teplôt. Prekročenie teplotného režimu môže viesť k deformácii kovu a vzniku trhlín medzi zvarmi. Na tento účel sa pri práci s nehrdzavejúcou oceľou odporúča ponechať malé medzery na rozšírenie.

- Vysoký elektrický odpor. Tento index môže spôsobiť zahrievanie elektród z vysokolegovanej ocele. Aby sa zabránilo vysokému ohrevu, dĺžka elektród vyrobených z niklu a chrómu nepresahuje 350 mm.

Poloautomatické zváranie

Pri použití rôznych metód zvárania nehrdzavejúcej ocele možno dosiahnuť rôzne výsledky kvality. Pri zváraní v prostredí bez plynov používajte drôt s tavidlom. Táto metóda zaisťuje hladký a krásny šev. Takýto šev v procese používania výrobku môže spôsobiť hrdzu.

Aby sa zabránilo takýmto následkom a aby sa dosiahol kvalitatívny výsledok, zvárači používajú poloautomatický stroj s použitím oceľového drôtu a oxidu uhličitého. Ideálne je zloženie plynu z 2% oxidu uhličitého a 98% argónu. Na zníženie nákladov na prácu sa pomery plynu menia v pomere 30% oxidu uhličitého a 70% argónu.

Použitie poloautomatického stroja umožňuje, aby sa drôt privádzal do zváracej plochy mechanizovanou metódou. Poloautomatický stroj umožňuje chladenie horáka, vykonávanie vysokokvalitných prípojok v prostredí argónu, reguláciu posuvu plniaceho drôtu a zváranie na ťažko dostupných miestach.

Pred vykonaním zváracích operácií povrch zváraných častí je pripravený:

- Povrch odlúpte kovovou kefou a odmasťujte pomocou špeciálnych nástrojov: bieleho liehu, acetónu alebo leteckého benzínu.

- Zvárané časti zvárajte až do 100 stupňov, takže zváracia zóna je suchá a nemá vlhkosť.

Najspoľahlivejším a najvýkonnejším je zváranie s použitím argónu a oxidu uhličitého. Tento spôsob zvárania kovu umožňuje zachovať všetky vlastnosti ocele. V procese zvárania drôt zo zliatiny niklu intenzívnejšie spaľuje, čo zlepšuje výkon zvárania.

Najspoľahlivejším a najvýkonnejším je zváranie s použitím argónu a oxidu uhličitého. Tento spôsob zvárania kovu umožňuje zachovať všetky vlastnosti ocele. V procese zvárania drôt zo zliatiny niklu intenzívnejšie spaľuje, čo zlepšuje výkon zvárania.

Pri používaní obyčajného drôtu môžu byť indikátory horšie. Metódy moderného zvárania nehrdzavejúcich kovov:

- Tenké plechy sú spojené krátkym oblúkom.

- Hrubé dosky sú spojené tryskovým prenosom.

- Úspory vysoko výkonných zdrojov sa vykonávajú metódou pulzného zvárania. Táto metóda umožňuje napájanie drôtu krátkymi impulzmi.

V argónovom médiu

Poloautomatické zváranie v prostredí argónu umožňuje zvýšiť produktivitu. Technológia takéhoto zvárania umožňuje nielen zváranie hrubých kovov, ale aj prijímanie spoľahlivých vysokokvalitných spojov atraktívnych vo vzhľade.

Zloženie zváracieho drôtu by malo obsahovať nikel na zlepšenie kvality práce. Pri zváraní hrubostenných kovov sa používa zmes argónu a oxidu uhličitého.

Zvárač by si mal byť vedomý toho, že produkty v procese práce môžu byť deformované v dôsledku dlhodobého vykurovania. Vyriešte tento problém poklepaním a zahrievaním podrobností. Na tento účel môžete použiť plynový horák pre domácnosť.

V prostredí oxidu uhličitého

Pri vykonávaní zváracích prác v prostredí oxidu uhličitého s poloautomatickým strojom musia byť splnené tieto požiadavky:

Použitie reverznej polarity.

Použitie reverznej polarity.- Extrakcia uhla sklonu elektródy. Tenké kovy je možné zvárať naklonením drôtu dopredu. Táto metóda robí šev širší a hĺbka kuchára je menšia.

- Dĺžka drôtu by nemala presiahnuť 12 mm.

- Zabezpečenie kontroly spotreby plynu. Príliš malá alebo veľmi veľká spotreba plynu môže nepriaznivo ovplyvniť konečný výsledok.

- Použitie dehydrátora. Pri procese zvárania kovov pri vysokých teplotách sa z valcov odoberá voda so zmesou plynov, ktorá pri reakcii s oxidom uhličitým znižuje pevnosť zvaru. Síran meďnatý, používaný ako vysúšadlo, umožňuje zachovať kvalitu zváraného švu.

- Nezačnite a nekončite zváranie na okraji dielca. To môže viesť k vzniku vodíkových trhlín. Odporúčame odchýliť sa od okraja výrobku najmenej 5 cm.

Ako variť nerezovú oceľ doma

Ako variť nerezovú oceľ doma Ako variť nerezovú oceľ s argónom: zváracia technika

Ako variť nerezovú oceľ s argónom: zváracia technika Oceľ 20x: označenie, vlastnosti a použitie

Oceľ 20x: označenie, vlastnosti a použitie Austenitická oceľ: vlastnosti a charakteristiky

Austenitická oceľ: vlastnosti a charakteristiky Charakteristika a zloženie nehrdzavejúcej ocele

Charakteristika a zloženie nehrdzavejúcej ocele Oceľové náradie: uhlíkové a zliatinové ocele

Oceľové náradie: uhlíkové a zliatinové ocele Zábradlia a ploty z nehrdzavejúcej ocele: Foto

Zábradlia a ploty z nehrdzavejúcej ocele: Foto Vlastnosti a dekódovanie ocele 12x18n10t

Vlastnosti a dekódovanie ocele 12x18n10t Výber zváracieho drôtu pre poloautomat

Výber zváracieho drôtu pre poloautomat Vlastnosti a využitie nehrdzavejúcej ocele

Vlastnosti a využitie nehrdzavejúcej ocele Charakteristiky žiaruvzdornej ocele a žiaruvzdorného kovu

Charakteristiky žiaruvzdornej ocele a žiaruvzdorného kovu Výroba výrobkov z nehrdzavejúcej ocele: ocele, vlastnosti

Výroba výrobkov z nehrdzavejúcej ocele: ocele, vlastnosti Vlastnosti legovanej ocele: odrody, aplikácia

Vlastnosti legovanej ocele: odrody, aplikácia Chemické zloženie a klasifikácia ocelí podľa účelu

Chemické zloženie a klasifikácia ocelí podľa účelu Rúry vyrobené z nehrdzavejúcej ocele: typy a aplikácie

Rúry vyrobené z nehrdzavejúcej ocele: typy a aplikácie Elektródy pre nehrdzavejúcu oceľ: označenie prvkov na zváranie

Elektródy pre nehrdzavejúcu oceľ: označenie prvkov na zváranie Zváracie drôty: odrody a vlastnosti aplikácie

Zváracie drôty: odrody a vlastnosti aplikácie Označenie ocele: trieda 30хгsa, dekódovanie s vysvetleniami

Označenie ocele: trieda 30хгsa, dekódovanie s vysvetleniami Charakteristika a aplikácia ocele 30хгsa

Charakteristika a aplikácia ocele 30хгsa Typy a oblasti použitia drôtu z nehrdzavejúcej ocele

Typy a oblasti použitia drôtu z nehrdzavejúcej ocele Bod topenia z nehrdzavejúcej ocele a liatiny

Bod topenia z nehrdzavejúcej ocele a liatiny