Frézka na kovy: princíp činnosti, typy a výber nástroja

Fréza je akýmsi druhom rezných nástrojov. Vyrába sa vo forme placky a na svojej koncovej časti sú umiestnené zuby. Používa sa na vytvorenie drážok určitej hrúbky a hĺbky, ako aj na rezanie prírezov z oceľových zliatin a železných kovov.

Fréza je akýmsi druhom rezných nástrojov. Vyrába sa vo forme placky a na svojej koncovej časti sú umiestnené zuby. Používa sa na vytvorenie drážok určitej hrúbky a hĺbky, ako aj na rezanie prírezov z oceľových zliatin a železných kovov.

Zariadenie a princíp fungovania prístroja

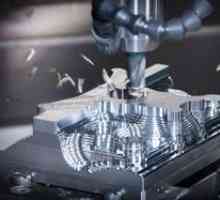

Kov je spracovávaný rôznymi čepeľami, ktoré sú umiestnené na zakrivenom telese mlyna. Keď sa nástroj otáča, dochádza k frézovaniu, počas ktorého sa súčasne s materiálom dotýka niekoľko zubov, pričom sa odrežú vrstvy rôznych hrúbok.

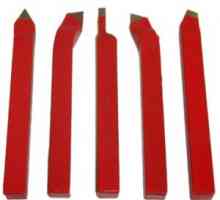

Pracovné zuby sú vyrobené z tvrdých kovov, vysokorýchlostnej ocele, mykaných drôtov alebo minerálnej keramiky. V niektorých prípadoch je fréza vyrobená s diamantovým povlakom.

V závislosti od typu zubov a zariadenia Používajú sa tieto typy fréz:

- Zvárané.

- Pevná látka.

- Národné tímy.

Celé zariadenie pozostáva z jediného kovu. Ich hlavnými časťami sú pracovné miesto (na konci) alebo karoséria disku (zabalená) a stopka.

Typ nosnej dýzy rezacie a diskové nástroje. Môžu byť zvárané alebo integrálne. Pri zváraných nástrojoch sú stopka a pracovná časť vyrobené z rôznych kovov a sú navzájom spojené zvarením.

Montážne zariadenie je tiež vyrobené z niekoľkých kovov (zvyčajne dvoch), ale nie sú navzájom pevne spojené. Ich súčasti sú upevnené pomocou skrutiek, skrutiek alebo klinov. Hlavnou časťou frézy je telo, no nože môžu byť ostré alebo vymenené. Rezáky sú najčastejšie vyrobené z karbidového alebo vysokorýchlostného kovu.

druh

Určitý typ frézy je určený pre samostatnú prácu. Sú rozdelené do nasledujúcich typov:

Rezanie.

Rezanie.- Disc.

- Roh a koniec. Sú určené na spracovanie zárezov, líšt, šikmých plôch a drážok.

- Vŕtačky. Sú to ako vrták a majú rovnaké funkcie ako tie koncové.

- Mechanical. Používajú sa na obrábacích strojoch vertikálneho typu na spracovanie rôznych rovin.

- Valcový. Môžu mať skrutkové alebo priame zuby, inštalované na strojoch horizontálneho typu. Rozstrihali ploché povrchy.

Rezacie a rezacie kotúče sa považujú za najpoužívanejšiu a najpoužívanejšiu skupinu a budeme ich brať do úvahy.

Fréza na frézovanie kotúčov

Tento typ zariadenia je jedným z najproduktívnejších, používa sa vykonávanie ríms, rezanie obrobku, výroba rôznych dutín, drážok a drážok. Ich zuby na koncoch majú ďalšie pracovné hrany, ktorých priemer výrazne prevyšuje dĺžku samotného nástroja.

Tento typ mlyna bol navrhnutý tak, aby pracoval s kovom v náročnejších podmienkach s upínaním a vibráciami. Vibrácie môžu byť spojené s malou tuhosťou telesa zariadenia alebo s nedostatočným odstraňovaním triesok z pracovného priestoru.

Fréza pre kovový disk je rozdelená do nasledujúcich odrôd:

- Welt.

- Trojstranné.

- Drážkovanie.

- Obojstranné.

V frézoch s drážkovými kotúčmi sú rezné zuby iba na vonkajšej valcovitej ploche. Pri frézovaní malých drážok sú veľmi vhodné. Obe strany majú povrchové a čelné zuby. V tripartitný zariadení prstov povrchu krytu a dva konce, ktoré môžu byť súčasne spracovávané v niekoľkých rovinách kolmých ríms alebo drážok.

V frézoch s drážkovými kotúčmi sú rezné zuby iba na vonkajšej valcovitej ploche. Pri frézovaní malých drážok sú veľmi vhodné. Obe strany majú povrchové a čelné zuby. V tripartitný zariadení prstov povrchu krytu a dva konce, ktoré môžu byť súčasne spracovávané v niekoľkých rovinách kolmých ríms alebo drážok.

Vytvárať tŕne a úzke drážky na obrobkoch, používajú topless diskové nástroje, sú tiež nazývané "píla". Úkosy na ich koncoch sú naopak zaostrené. Väčšinou sa odstráni 50% pracovnej hrany. Z tohto dôvodu je vrstva kovu, ktorá je rezaná zubami, menšia ako šírka budúcej drážky. Takáto konštrukcia zariadenia zabezpečuje medzery medzi zubami na čip, ktoré sa z tohto dôvodu ľahšie odstránia. V prípade, že šírka zárezu je rovnaká ako drážky, čipy sa opiera o stenu a uviaznu, čo môže spôsobiť poškodenie rezné plochy.

Rezacie nástroje

Rezací stroj je druh disku. Sú vytvorené na rozdelenie celého obrobku na časti a odrezanie kúskov diskov. Na koncoch nie sú ostré pracovné hrany, pretože sú umiestnené na obvode. Veľkosti zubov rozlišujú takéto typy rezačov:

- S veľkými zubami.

- S malými.

- S miernym (normálnym).

Mnohé frézy majú presnosť triedy "B" a majú hrúbku viac ako 1 mm. Na frézovanie surového železa a ocele sa používajú nástroje so strednými a malými zubami a veľké pre ľahké a mäkké kovy.

Nuance výberu zariadenia

Nie je ťažké si vybrať vhodný nástroj pre seba, stačí poznať vlastnosti a parametre zariadenia. Medzi tieto parametre patrí počet zubov a materiál, z ktorého sa výrobok vyrába. Kľúčom k výberu materiálu produktu je pevnosť kovu, ktorú chcete znížiť.

Požadovaný počet zubov

O koľko zubov má nástroj, závisí od rýchlosti spracovania a čistoty rezu. Čím viac bude ich počet, tým bude píl čistejší. Ale tak sa výrazne zvyšuje zaťaženie elektromotora, proces pálenia z miesta pílenia zhoršuje holenie. A z týchto dôvodov padá rýchlosť vstupu do hrúbky kovu a otáčania nástroja. Ak je počet zubov malý, veľkosť sínusov sa medzi nimi zvyšuje. Tieto faktory urýchľujú pílenie a uľahčujú odstraňovanie čipov. Ale na koncoch budú drážky, ktoré by mali byť dodatočne vyčistené.

O koľko zubov má nástroj, závisí od rýchlosti spracovania a čistoty rezu. Čím viac bude ich počet, tým bude píl čistejší. Ale tak sa výrazne zvyšuje zaťaženie elektromotora, proces pálenia z miesta pílenia zhoršuje holenie. A z týchto dôvodov padá rýchlosť vstupu do hrúbky kovu a otáčania nástroja. Ak je počet zubov malý, veľkosť sínusov sa medzi nimi zvyšuje. Tieto faktory urýchľujú pílenie a uľahčujú odstraňovanie čipov. Ale na koncoch budú drážky, ktoré by mali byť dodatočne vyčistené.

Viac zubov sa vyrába s rezacími mlynami s negatívnym uhlom a širokým prierezom. Menší počet zubov bude mať zariadenie s pozitívnym uhlom a malým priemerom.

Malý počet zubov sa pohybuje medzi 10-40, priemerom - 40-80 a veľkým - 80-90. Jedná sa o vzorky s priemerným počtom zubov vhodných pre rôzne druhy pílenia. Práve tieto vzorky sú najúčinnejšie pri práci na materiáloch rôznej tvrdosti.

Na dokončenie frézovania používajte rezné nástroje s malými zubami a pre primárne - s veľkými zubami. Disky určené na hrubú prácu sú charakterizované bezproblémovým a rýchlym odstraňovaním prebytočných triesok z hlbokých oblastí rezu.

Ako si vybrať materiál

Pri rezaní kovov s pevnosťou od 500 do 800 MPa sa frézy používajú z vysokorýchlostnej ocele s prídavkom molybdénu, ktorého množstvo je približne 5%. Ak chcete pracovať s kovmi, ktorých pevnosť presahuje 800 MPa, vyberte nástroj s obsahom kobaltu až 5%. Na prácu s drahými kovmi sú vysoko presné nože vyrobené z vysokorýchlostnej ocele najlepšej kvality.

Pre spracovanie z nerezovej ocele Používajú sa kotúčové nástroje s pájením z karbidu wolfrámu. Takéto zuby nie sú opätovne zaostrené, sú pokryté vrstvou PVD.

Pravidlá skladovania a testovania

Kontrola rezných kotúčov pre údržbu a trvanlivosť prebieha na vzorkách vyrobených z ocele 45 s rýchlosťou rezania 20-100 metrov za minútu. Skúšky sa vykonávajú na frézovacích strojoch pomocou špeciálneho náradia a pravých krúžkov. Celková dĺžka frézovania každého nástroja, ktorý je predmetom kovového testu, je 25 až 50 cm.

Kontrola rezných kotúčov pre údržbu a trvanlivosť prebieha na vzorkách vyrobených z ocele 45 s rýchlosťou rezania 20-100 metrov za minútu. Skúšky sa vykonávajú na frézovacích strojoch pomocou špeciálneho náradia a pravých krúžkov. Celková dĺžka frézovania každého nástroja, ktorý je predmetom kovového testu, je 25 až 50 cm.

Spracovanie verifikácie sa vykonáva s povinné dodanie chladiacej kvapaliny, vodného roztoku emulzie. Po ukončení testu by nemali byť farby na rezných častiach rezných mlynov prítomné. Ak po skúšaní je fréza pripravená na ďalšiu prevádzku, predpokladá sa, že test na pracovnú kapacitu prešiel.

Vzhľad zariadenia sa podľa GOST analyzuje vizuálne. Skúška sa vykonáva pomocou lupy so štvornásobným nárastom. Tvrdosť sa kontroluje podľa normy 9013 a drsnosť je 9378.

Vlastnosti ocele na výrobu fréz

Zariadenie je vyrobené z vysokorýchlostných zliatin, ktoré zahŕňajú vrstvy vysokolegovanej ocele so zvýšenou tepelnou odolnosťou. Podobný charakteristický znak sa dosahuje zavedením molybdénu, chrómu a vanádia do zliatiny v kombinácii s volfrámom. Pri výrobe rezných fréz sa oceľ prevažne odoberá z týchto tried: P6M5, P12, P18.

V továrňach na výrobu rezných nástrojov sú zliatiny vo forme oceľových predvalkov (vo výkovkoch).

Keď sú frézy vykurované na kalenie, Austenit sa začína vytvárať v zliatine. Obsahuje pomerne malé množstvo uhlíka a je aktívne dopované. Rezací nástroj získava špeciálnu konštrukciu po kalení a pozostáva z martenzitu s malými ihlami, rôznymi karbidmi a zvyškovým austenitom.

Hlavné legovacie prísady pre vysokorýchlostné ocele sú vanád, volfrám, molybdén a kobalt. Práve tieto prvky môžu poskytnúť požadovanú redability materiálu. V týchto zliatinách pridajte chróm. Zvláštna pozornosť sa venuje množstvu uhlíka v oceli: jeho počet musí byť taký, aby sa karbidy aditív mohli tvoriť v zliatine. Ak je množstvo uhlíka menšie ako 0,7%, finálna fréza nebude mať potrebnú tvrdosť.

Keďže vlastnosti zliatiny sú ovplyvnené legujúcimi prvkami:

Fosfor a síra majú negatívny vplyv na charakteristiky vysokorýchlostných kompozícií ocele. V zliatine by ich počet nemal presiahnuť 0,03 a 0,015%.

Fosfor a síra majú negatívny vplyv na charakteristiky vysokorýchlostných kompozícií ocele. V zliatine by ich počet nemal presiahnuť 0,03 a 0,015%.- Volfrám a molybdén sú hlavné legujúce prísady. Je to vďaka tomu, že je zabezpečený vysoký stupeň prevádzky a suroviny z ocele.

- Chróm v zliatine by nemal obsahovať viac ako 4%. Zvyšuje tvrditeľnosť kovu.

- Kobalt zvyšuje červenú citlivosť, ale odstraňuje uhlík z ocele a znižuje jeho pevnosť a húževnatosť.

Najčastejšie je nástroj vyrobený z ocele P6M5. Jeho cena je nižšia, ale rezačka je tiež menej odolná voči opotrebovaniu ako materiály značiek P18 a p12.

Maximálna odolnosť proti opotrebovaniu zliatiny P18: má najväčšie množstvo volfrámu, teda vysoké náklady. A čo sa týka tepelnej odolnosti, najlepším nástrojom je nástroj vyrobený z ocele P12.

Metódy zvýšenia odolnosti proti opotrebovaniu

Vysoký výkon zaručuje vysoko kvalitné tepelné spracovanie zariadenia. Fréza môže byť podrobená rôznym možnostiam kalenia, ktoré zvyšujú ich odolnosť voči opotrebovaniu. Kalenie sa vykonáva nasledujúcimi spôsobmi:

- Light. Ide o druh tepelného spracovania. K tomu je potrebné ochladiť oceľ so špeciálnymi spojmi. Zásadne sa na tento účel používa zmes roztavenej zásady a vody.

- Prerušované. Táto technológia je populárna, pretože eliminuje riziko trhlín v hotových výrobkoch.

- Kontinuálne. Tento typ vytvrdzovania je zriedka používaný, pretože sa vykonáva s urýchleným chladením. Takéto manipulácie často spôsobujú vznik trhlín na zariadení.

- Rýchlosť. Tento druh ochladzovanie vyžaduje chladenie prírezov v horúcej atmosfére (600 °), a potom, čo - vonku.

- Je veľmi zriedkavé použiť izotermické neúplné alebo úplné kalenie, ako aj indukčné zahrievanie.

Pri tepelnom spracovaní sa teplo vyrába:

V soľných kúpeľoch.

V soľných kúpeľoch.- V plynových a elektrických jednotkách v ochrannom prostredí.

- Vysokofrekvenčné prúdy.

Mlyny sú potrebné pre spracovanie kovových výrobkov a erupcie v týchto drážok a iných otvorov, čo je dôvod, prečo správny prístup k jeho výberu. Berte do úvahy všetky nuansy následného procesu spracovania a typ kovu, s ktorým budete pracovať.

Vŕtacie frézy: odrody a hlavné účely

Vŕtacie frézy: odrody a hlavné účely Rezanie kovov a plechov z rôznych zliatin

Rezanie kovov a plechov z rôznych zliatin Typy karbidových rezačov na obrábanie kovov

Typy karbidových rezačov na obrábanie kovov Tipy pre obrábanie kovov pomocou rezných nástrojov z karbidu

Tipy pre obrábanie kovov pomocou rezných nástrojov z karbidu Priama rezačka: klasifikácia druhov

Priama rezačka: klasifikácia druhov Hoblovač: typy a funkcie zariadení

Hoblovač: typy a funkcie zariadení Záhlbník pre kov: funkcie a technológia zahĺbenia

Záhlbník pre kov: funkcie a technológia zahĺbenia Frézka na okraje makita rt0700cx2

Frézka na okraje makita rt0700cx2 Typy EDM a spracovanie kovov

Typy EDM a spracovanie kovov Aké sú disky pre bulharský metal?

Aké sú disky pre bulharský metal? Spracovanie kovov: metódy a vlastnosti obrábania

Spracovanie kovov: metódy a vlastnosti obrábania Sústruženie kovových nástrojov: odrody a účely

Sústruženie kovových nástrojov: odrody a účely CNC frézy, typy, rozsah

CNC frézy, typy, rozsah Frézy na kovy: typy a účel nástrojov

Frézy na kovy: typy a účel nástrojov Horizontálna frézka: účel a odrody

Horizontálna frézka: účel a odrody Vŕtačka pre kovové vŕtačky: typy, účel

Vŕtačka pre kovové vŕtačky: typy, účel Výber profesionálnych kovových nožníc

Výber profesionálnych kovových nožníc Odporúčania pre výber píly na kov a prácu s ním

Odporúčania pre výber píly na kov a prácu s ním Typy a funkcie súborov, odporúčania na výber

Typy a funkcie súborov, odporúčania na výber Frézy na kov: kotúč, koniec, koniec a iné

Frézy na kov: kotúč, koniec, koniec a iné Frézovanie kovov: klasifikácia, vlastnosti technológie

Frézovanie kovov: klasifikácia, vlastnosti technológie